ساختمانهای کلاس s1 و s2 میتوانند بهصورت اختیاری در راستای افزایش ضریب ایمنی عملکرد مجموعه پمپها از مفاد این آییننامه بهرهمند گردند.

در خصوص ساختمانهای گروه S3 مجموعه کامل پمپ باید فهرست شده باشد و از یکی از نهادهای ذیصلاح داخلی یا بینالمللی دارای تأییدیه آتش نشانی باشد.

استثناً تا اطلاع ثانوی، در راستای حمایت از سازندگان و تولیدکنندگان داخلی، بهکارگیری پمپهای ساخته شده بر اساس این دستورالعمل صرفاً برای ساختمانهای اداری و مسکونی گروه S3 با مشخصات زیر بلامانع میباشد:

- ساختمان فاقد هرگونه کاربری دیگر به جزء مسکونی و اداری باشد.

- ارتفاع ساختمان (تراز کف آخرین طبقه نسبت به معبر دسترسی) کمتر از 45 متر باشد

فاصله ایستگاه پمپاژ تا بالاترین خروجی کمتر از ۵۰ متر باشد.

لازم به توضیح است که سازمان آتشنشانی توصیه اکید مینماید بهمنظور دستیابی به ضریب ایمنی بالاتر، دارای اخذ تاییدیه آتش نشانی باشند و تمامی ساختمانهای گروه S3 حتی در صورت احراز شرایط فوق نیز از مجموعه پمپهای آتشنشانی فهرست شده استفاده نماید.

مقدمه

۱-۱ تذکرات مهم

باتوجهبه عدم نگارش استاندارد ملی پمپهای آتشنشانی ساختمانی توسط مراجع ذیصلاح و عدم نظارت بر فرایند تولید این محصول، این آییننامه صرفاً بهعنوان یک راهحل موقت جهت رفع مشکلات خریداری و نصب پمپهای آتشنشانی توسط شهروندان، سازندگان، مهندسان و در راستای حمایت از تولیدکنندگان داخلی، بهمنظور ارتقای ایمنی و حفاظت از جان و مال شهروندان، تنظیم شده است. در صورت نشر استاندارد معادل این آییننامه، توسط سازمان ملی استاندارد ایران و یا مراجع ذیصلاح مربوطه، آن استاندارد جایگزین این آییننامه خواهد گردید.

الزامات این آییننامه شامل پمپهای دارای محرك دیزل نمیشود.

الزامات این آییننامه فقط شامل پمپهای نوع سانتریفیوژ بوده و شامل پمپهای توربین عمودی نمیباشد.

بدیهی است گردآوری چنین مجموعههایی هیچگاه خالی از اشکال نبوده و این سازمان امید دارد تا باتکیهبر پیشنهادات و راهنماییهای ارزشمند شما مهندسین و مخاطبین گرامی، با اصلاح و بازنویسی این ضوابط، در راستای هرچه بهتر و کاملتر شدن این مجموعه گام بردارد.

۱-۲ اهمیت پمپ آتشنشانی استاندارد

مجموعه پمپ آتشنشانی، بهعنوان قلب تپنده سیستم اطفای حریق ساختمان، نقش حائز اهمیتی در عملکرد صحیح سیستم دارد. هر گونه نقص در عملکرد این وسیله میتواند منجر به کاهش کارایی سیستم اطفای حریق ساختمان و خسارات جانی و مالی غیرقابلجبران گردد. ازاینجهت، استفاده از مجموعه پمپ آتشنشانی دارای استاندارد معتبر، بسیار مهم است . این آییننامه مربوط به تهیه پمپهای مخصوص آتشنشانی میباشد که شامل بخشهای مکانیکال و الکتریکال برای مجموعه پمپها است و سعی گردیده است تا در حد امکان ضریب ایمنی عملکردی این پمپها با تدابیر در نظر گرفته شده افزایش پیدا کند.

۳-۱ هدف

الزامات این آییننامه مربوط به پمپهای آتشنشانی سانتریفیوژ جهت استفاده در سیستمهای حفاظت از حریق آبی است .

نحوه طراحی، انتخاب، نصب و استفاده از پمپهای مورد اشاره در این آییننامه، باید بر اساس الزامات مندرج در ضوابط اطفای حریق سازمان آتشنشانی تهران (ویرایش ۹۵)باشد.

4-1 واژهنامه

۱-۴-۱ مواد مقاوم در برابر خوردگی (corrosion resistance material)

موادی که میزان مقاومت در برابر خوردگی آنها معادل یا بیشتر از برنج، برنز، مونل و یا فولاد زنگنزن سری ۳۰۰ باشد.

۱-۴-۲ بیشینه فشار خالص (maximum net pressure)

بیشترین فشار خالص تولید شده توسط پمپ در سرعت اسمی که معمولاً در فشار بدون جریان یا نزدیک به آن اتفاق میافتد.

۱-۴-۳ بیشینه فشار کاری (maximum working pressure)

برای آزمون های عملکردی مشخص شده در این آییننامه، بیشینه فشار تولید شده در فلنج دهش پمپ تحت هر یک از شرایط کاری، از جمع بیشینه فشار خالص تولید شده توسط پمپ و فشار مکش مثبت مجاز، حاصل میگردد. برای آزمون های تولید، این مقدار ممکن است بسته به شرایط تحمیلی ناشی از پروژه ای که پمپ برای آن ساخته شده است، کمتر باشد. بیشینه فشار خالص و بیشینه فشار مکش مثبتی که روی پمپ درج شده است، همان مقادیری هستند که معیار پذیرش یک پمپ در یک پروژه است.

۱-۴-۴ پمپ مکش از انتها (End suction pump)

نوعی پمپ سانتریفیوژ افقی که نازل مکش آن در خط مرکز پمپ و در سمت مخالف محفظه ورودی شفت روی بدنه بهگونهای قرار گرفته است که سطح نازل مکش به محور طولی شفت، عمود باشد.

۵-۴-۱ پمپ خطی (In line pump)

نوعی پمپ سانتریفیوژ که بخش محرك آن تنها توسط پمپ پشتیبانی شده و اتصالات مکش و دهش آن خط مرکز مشترکی دارند که محور شفت را نصف میکند.

۶-۴-۱ پمپ دومکشه ( Split case pump)

نوعی پمپ سانتریفیوژ که محفظه آن بهصورت شعاعی یا محوری نسبت به شفت، تقسیم شده و بهصورت افقی یا عمودی نصب میگردد.

۷-۴-۱ فشار خالص (هد مجموع (net (total head) pressure)

برای پمپهای دومکشه ۱، مکش از انتها ۲ ، یا خطی ۳ اختلاف جبری بین فشارهای اندازه گیری شده در فلنج دهش برحسب psi یا kpa است. این مقدار باید باتوجهبه خط مرکز پمپ و اختلاف های موجود در هد سرعتی در نقاط اتصال گیج ها، اصلاح شده باشد.

8-4-1 فشار در جریان صفر (shut off (churn) pressure)

هد خالص تولید شده توسط پمپ در سرعت اسمی در شرایطی که آبی از پمپ خارج نشود )شیر قسمت دهش بسته باشد(.

۱-۴-۹ بار پمپ (pump load)

توان حقیقی hp )۴ ورودی ) موردنیاز برای گرداندن پمپ در سرعت اسمی و ظرفیتی که بیشترین توان را نیاز دارد.

۱۰-۴-۱ مجموعه پمپ آتشنشانی (fire pump assembly)

مجموعه پمپ آتشنشانی، مجموعهای است متشکل از یک دستگاه الکتروپمپ اصلی و یک دستگاه پمپ رزرو (با موتور الکتریکی یا دیزلی) و یک دستگاه الکتروپمپ جوکی، به همراه کلیه شیرآلات، اتصالات، تجهیزات کنترلی، تابلو یا تابلوهای فرمان مرتبط و شاسی استاندارد، بهمنظور تأمین ظرفیت و فشار موردنیاز سیستمهای آتشنشانی آبی ساختمان )نظیر لولههای ایستاده و شبکه بارنده( که بهصورت یک مجموعه از پیش مهندسی شده، ساخته شده و مورد آزمون قرار میگیرد.

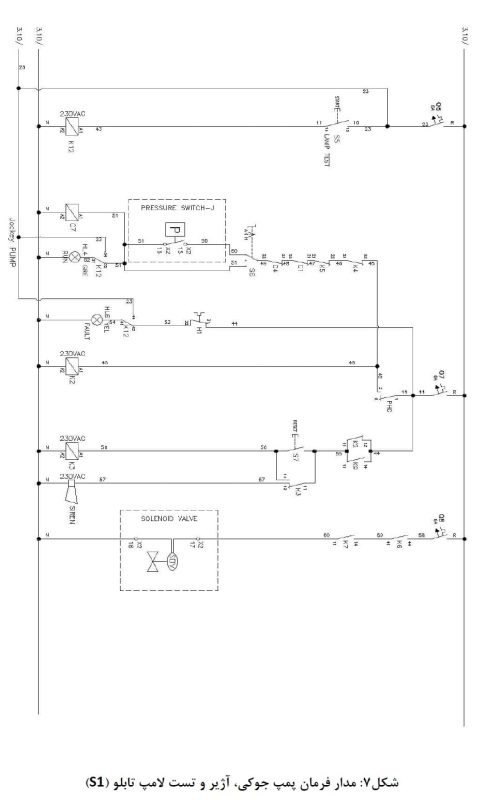

۱-۴-۱۱ پمپ جوکی (jockey pump)

پمپی که برای تأمین افت فشارهای جزئی سیستم استفاده شده و معمولاً اولین پمپی است که در مجموعه پمپ آتشنشانی روشن میشود. دبی این پمپ نباید از دبی نشتی های نرمال سیستم کمتر انتخاب شود.

۲- الزامات مکانیکال مجموعه پمپ

۲-۱ شفت و پروانههای پمپ آتشنشانی باید از نوع مقاوم در برابر خوردگی )برنز، فولاد زنگنزن و آلیاژهای مشابه( باشد.

۲-۲ تمامی قطعات داخلی پمپ نظیر پروانه، رینگ پروانه، رینگ بدنه، بوش شفت، سایر رینگها، محفظه ورودی شفت، مهرههای داخلی، آببندها، سرپوش تخلیه و… باید از نوع مقاوم در برابر خوردگی انتخاب شوند.

۲-۳ در انتهای داخلی یاتاقانها، باید واشر آببندی ساخته شده از مواد مقاوم در برابر خوردگی، تعبیه شود.

در انتهای خارجی یاتاقانها نیز واشر و درپوش گردگیر مناسب باید بهگونهای در نظر گرفته شود که نفوذ مواد خارجی به داخل یاتاقان تاحدامکان محدود شده باشد .

۴-۲ آببندیهای مورداستفاده در پمپها باید از نوع مکانیکی با طول عمر بالا باشد. استفاده از نخ گرافیتی جهت آببندی، مجاز نیست.

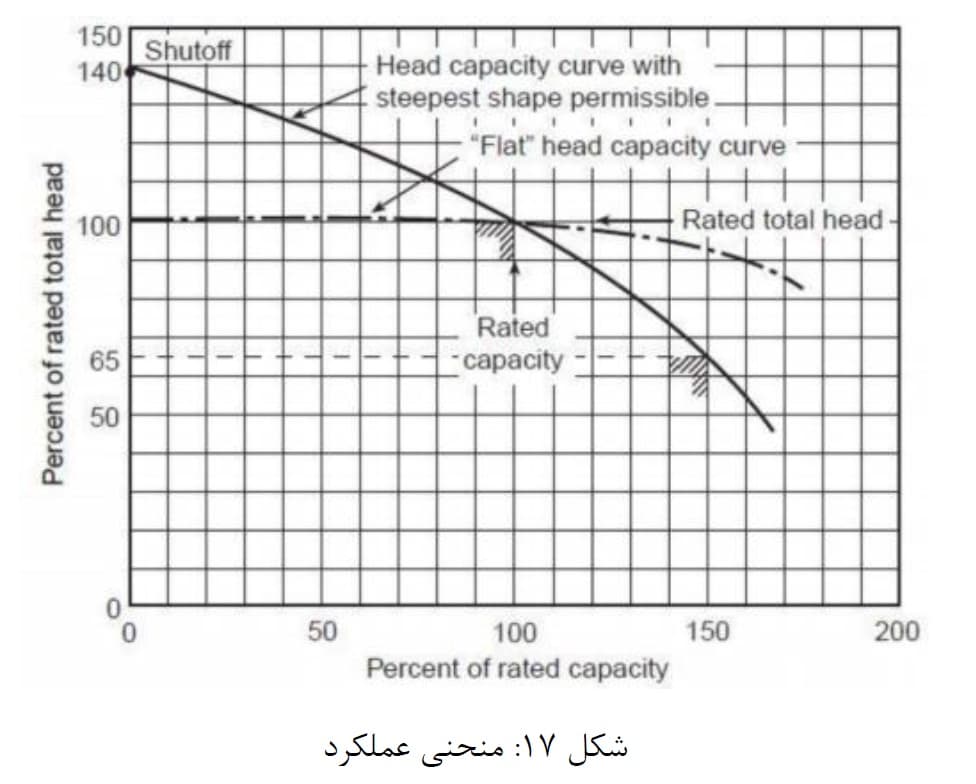

۲-۵ پمپها باید به نحوی انتخاب شود که در ۱۵۰ درصد دبی نامی، توانایی تأمین فشاری معادل حداقل ۶۵ درصد فشار نامی را داشته باشد.

۲-۶ بیشینه فشار خالص پمپ آتشنشانی نباید از ۱۴۰ % هد نامی بیشتر شود .

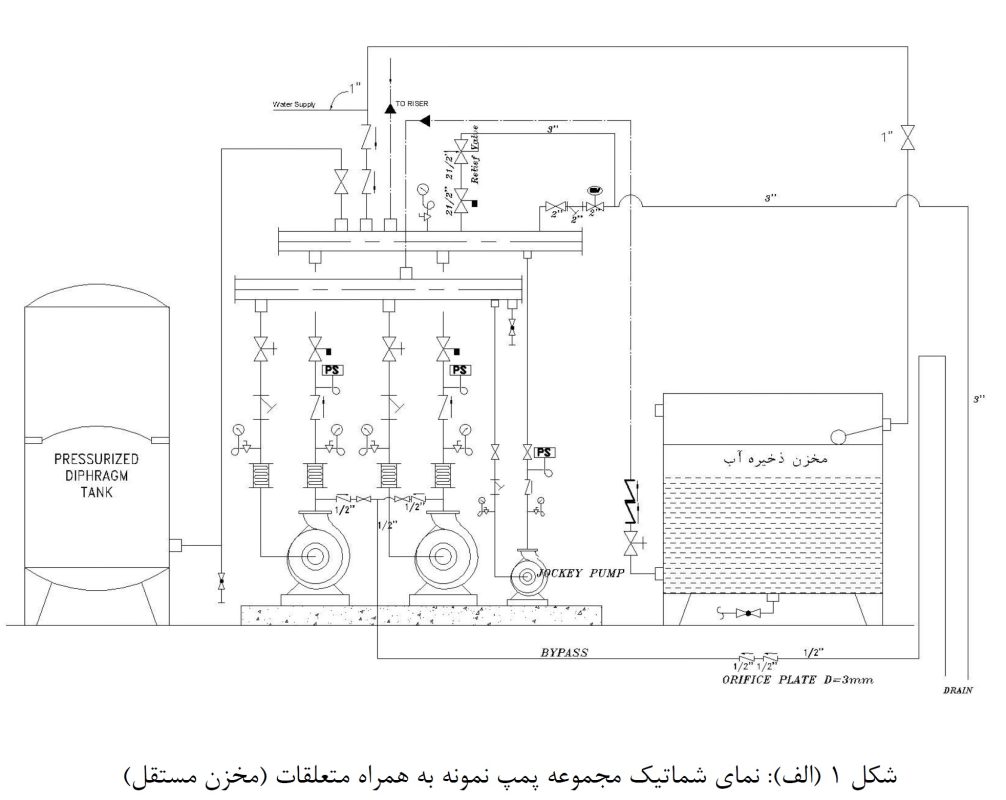

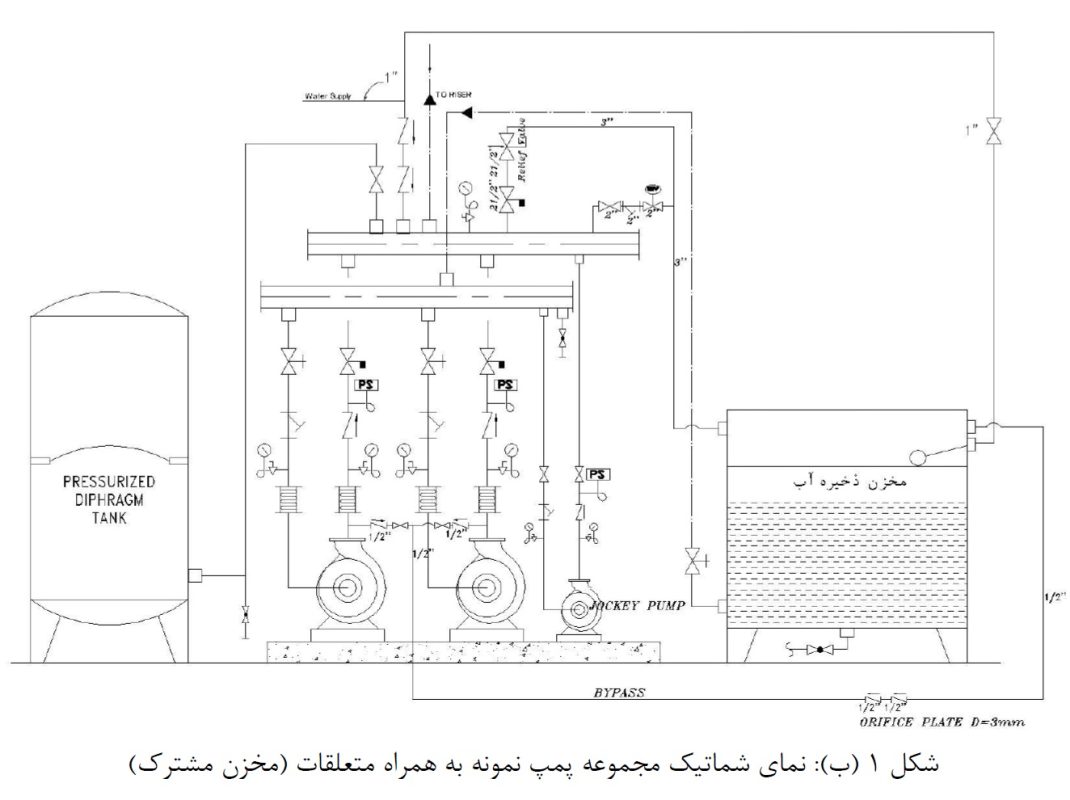

۲-۷ درصورتیکه فشار در جریان صفر سیستم، بالاتر از بیشینه فشار قابل تحمل توسط اجزای سیستم باشد، استفاده از شیر اطمینان بر روی کلکتور خروجی با سازوکاری مناسب جهت تخلیه آب، الزامی است. در صورت استفاده از مخزن آب آتشنشانی مستقل، برگشت آب خروجی از شیر اطمینان به داخل مخزن بلامانع است. در غیر این صورت، خروجی این شیر باید به نحو مناسب به فاضلاب یا سیستم جمع آوری آب های سطحی، تخلیه شود.

۲-۸ تمامی لولهها، شیرآلات و اتصالات باید به نحوی انتخاب شوند که تحمل حداقل فشار psi200 و یا psi 50 بیشتر از فشار در جریان صفرسیستم (هر کدام که بزرگتر بود) را داشته باشند.

۲-۹ تمامی لولههای بهکاررفته در لولهکشی مجموعه پمپ آتشنشانی باید از نوع فولادی بدون درز با حداقل رده ۴۰ و قابلیت تحمل بیشترین فشار محتمل در سیستم انتخاب شوند.

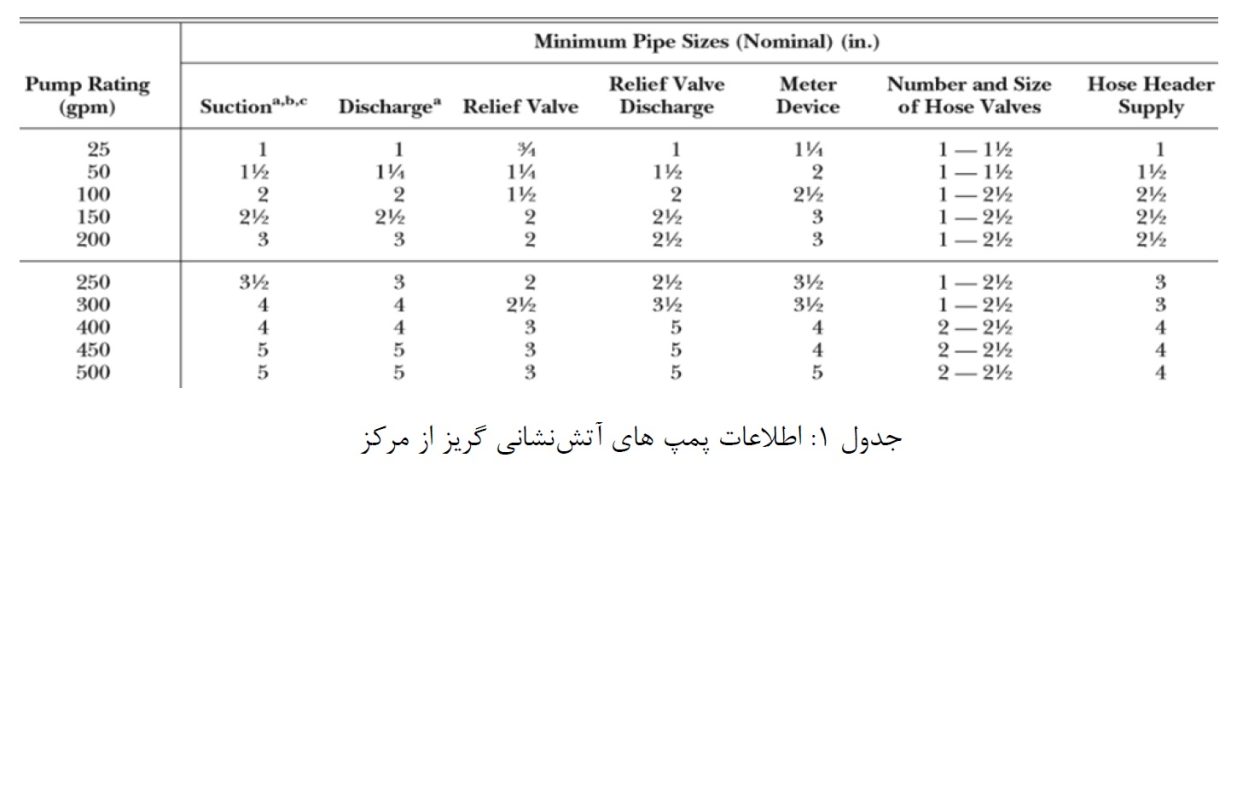

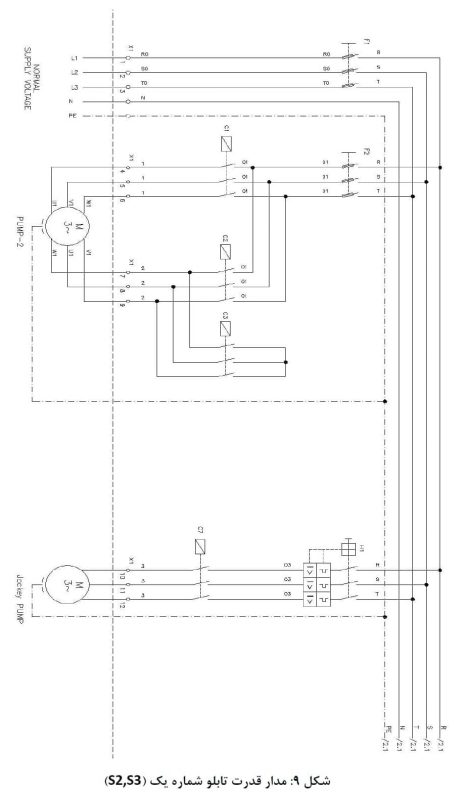

۲-۱۰ سایز لولههای مختلف بهکاررفته در لولهکشی مجموعه پمپ آتشنشانی باید مطابق جدول ذیل باشد.

۲-۱۱ هر یک از پمپهای اصلی یا رزرو باید بهگونهای انتخاب شده باشد که توان تأمین کل ظرفیت محاسبه شده موردنیاز سیستم را به تنهایی داشته باشند. هد و دبی این پمپها باید کاملاً یکسان در نظر گرفته شود .

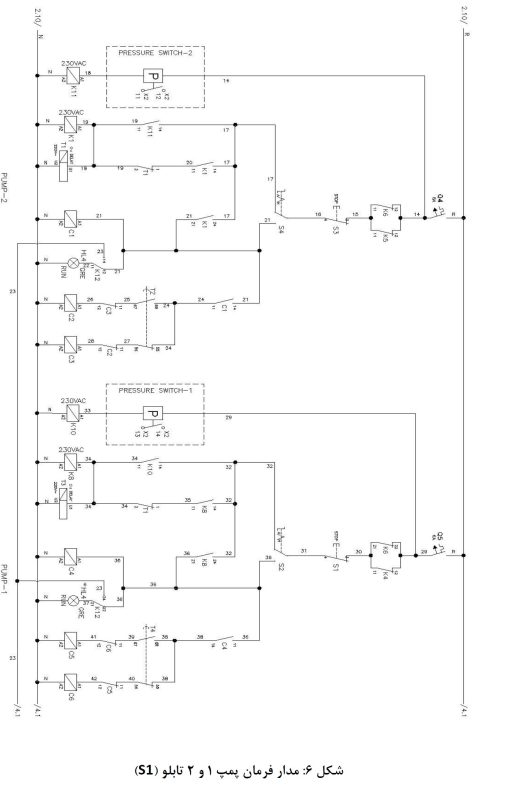

۲-12 دبی پمپ جوکی باید کمتر از مقدار دبی موردنیاز یک اسپرینکلر باشد و فشار خاموششدن آن باید معادل مجموع فشار حالت جریان نزدیک صفر و حداقل فشار استاتیک باشد، همچنین فشار شروع به کار آن حداقل باید psi10 کمتر از فشار خاموششدن آن باشد. فشار شروع به کار پمپ اصلی اول باید ۵ psi پایین تر از فشار شروع به کار پمپ جوکی باشد، همچنین فشار شروع به کار پمپ اصلی دوم باید ۱۰ psi پایین تر از فشار شروع به کار پمپ اصلی اول باشد.

۲-13پمپهای گریز از مرکز حتما باید بهصورت الکتروپمپ از پیش کوپل شده، انتخاب شوند. الکتروموتور بهکاررفته در الکتروپمپ باید دارای استاندارد ملی یا بینالمللی معتبر باشد.

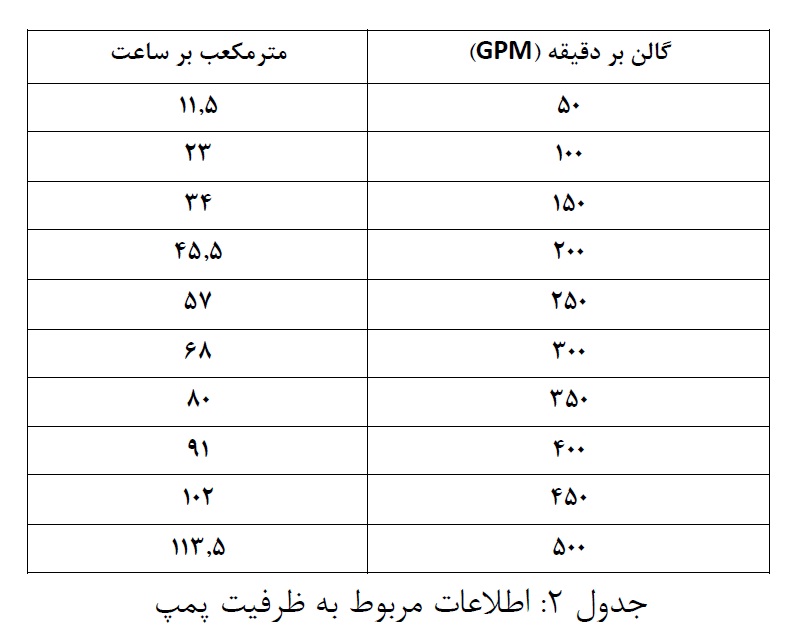

۲-۱۴ ظرفیت آبدهی مجموعه پمپ آتشنشانی، معادل یکی از مقادیر مندرج در جدول ذیل پیشنهاد میگردد.

۲-۱۵ پمپها باید مجهز به سیستم خود سرویس مطابق الزامات این آییننامه باشند.

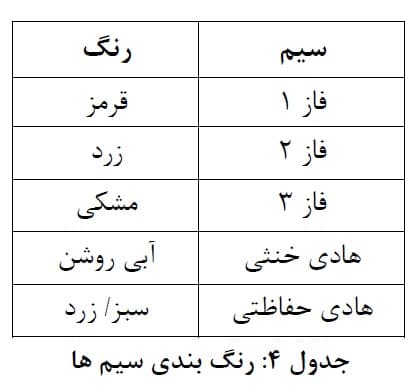

۲-۱۶ بهمنظور خنککاری پمپها در دبیهای پایین، باید از شیر اطمینان (مطابق شکل ۱ ) استفاده شود.

۲-۱۷ هر پمپ باید در قسمت مکش و دهش خود دارای شیرهای قطعکننده جریان (مطابق شکل ۱ ) باشد.

۲-۱۸ بهمنظور جلوگیری از برگشت جریان، بخش دهش هر پمپ باید دارای شیر یکطرفه مناسب باشد.

۲-۱۹ شیرهای یکطرفه باید از نوع استاندارد بوده و متناسب با فشار سیستم انتخاب گردد .(استفاده از شیرهای یکطرفه با جنس زبانه تمام پلاستیک، مجاز نمیباشد)

۲-۲۰ در خط مکش هر پمپ باید صافی با ابعاد و مش توری مناسب در جهت اصولی نصب گردد . صافی باید بهگونهای نصب شود که فضای مناسب جهت تعمیرات و نگهداری آن، وجود داشته باشد.

۲-21 صافی باید حتیالمقدور، نزدیک به قسمت مکش پمپ نصب شده و پیشنهاد میشود در امتداد عمودی و در امتداد جهت جریان، از بالا به پایین نصب شود. در صورت نصب صافی در امتداد افقی، قسمت 45 درجه صافی باید به طرف پایین قرار گیرد.

۲-۲۲ برای پمپهای اصلی باید از صافی چدنی استفاده شود.

۲-۲۳ بهمنظور حذف و یا کاهش ارتعاشات، استفاده از لرزهگیر استاندارد متناسب با فشار طراحی در خطوط مکش و دهش پمپ الزامی است.

۲-24 لرزهگیر خط مکش باید بین مکش پمپ و صافی قرار گیرد. لرزهگیر خط دهش باید بین دهش پمپ و شیر یکطرفه قرار گیرد.

۲-۲۵ نصب لرزهگیر برای پمپ جوکی الزامی نمیباشد.

۲-۲۶ سایز شیرآلات و اتصالات باید با قطر لوله مرتبط، برابر باشد.

۲-27 شیر قطعکن خط مکش پمپ باید از نوع OS&Y باشد. در ساختمانهای گروه S1 ، استفاده از شیر کشویی استاندارد، بلامانع است.

۲-28 شیر قطعکن خط دهش پمپ باید از نوع OS&Y دارای قابلیت ارسال سیگنال و یا پروانهای دارای قابلیت ارسال سیگنال نظارت باشد. در ساختمانهای گروه S1 ، استفاده از شیر کشویی استاندارد، بلامانع است.

۲-29 سایز کلکتورهای مکش و دهش باید بر اساس مشخصات عملکردی پمپها و ضوابط سازمان آتش- نشانی، انتخاب شود. کلکتور مکش باید حداقل یک سایز از کلکتور دهش بزرگتر باشد.

۲-۳۰ سایز لوله دهش باید بر اساس ۱۵۰ درصد دبی پمپ بوده و به نحوی انتخاب شود که سرعت سیال در آن از ۶ متر بر ثانیه نیز تجاوز نکند.

۲-۳۱ سایز لوله مکش باید بر اساس ۱۵۰ درصد دبی پمپ بوده و به نحوی انتخاب شود که سرعت سیال در آن از ۶.۴ متر بر ثانیه نیز تجاوز نکند.

۲-32 در صورت نیاز به استفاده از تبدیل، جهت اتصال لوله مکش و فلنج مکش پمپ، این تبدیل باید از نوع غیر هممرکز بوده و بهگونهای نصب شود که از حبس هوا ممانعت به عمل آید. جهت تبدیل غیر هم مرکز باید متناسب با جهت جریان سیال انتخاب شده و قسمت تخت تبدیل غیر هممرکز باید به سمت بالا باشد.

۲-۳۳ بهمنظور اتصال لوله دهش و فلنج دهش پمپ باید از تبدیل هم مرکز استفاده شود.

۲-۳۴ لولهکشی بخش مکش باید بهگونهای انجام شود که امکان هوا گرفتن و بروز پدیده کاویتاسیون در آن وجود نداشته باشد.

۲-۳۵ طول خط مکش باید بهگونهای باشد که فاصله فلنج مکش پمپ تا اولین تجهیز یا اتصال که باعث افت در مسیر میشود، حداقل ۱۰ برابر قطر لوله ورودی باشد.

۲-36 خط مکش پمپ باید به مانومتر مناسب (فشار و خلاء) و همچنین در خط دهش پمپ باید به مانومتر مناسب(فشار) تجهیز گردد. مانومتر خط مکش باید دارای شیر قطع کن و مانومتر خط دهش باید به همراه لوپ و شیر قطع کن بوده و در جهت نمایش مناسب بهگونهای نصب شود که برای اپراتور به سادگی قابل رویت باشد.

۲-۳۷ مانومتر باید از نوع روغنی با صفحهی حداقل ۱۰ سانتیمتری بهمنظور نصب روی کلکتور خروجی و صفحه حداقل ۶ سانتیمتری بهمنظور نصب روی دهش پمپها بوده و رنج سنجش آن برای نصب در دهش پمپ حداقل دوبرابر فشار نامی سیستم باشد.

۲-38 پرشرسوییچها باید متناسب با سیال آب انتخاب گردد و در خط دهش، بین شیر یکطرفه و شیر قطعکن قرار گیرد. لازم به ذکر است این تجهیز باید بر روی لولهی لوپ با فشار مناسب نصب شده و مسیر پرشر سوئیچ باید فاقد هر گونه شیرقطع کن باشد.

۲-۳۹ اتصال لولهها به کلکتور باید از نوع زین اسبی باشد.

۲-۴۰ جهت برشکاری لولهها، بهمنظور ایجاد حداقل پلیسه، از برشکاری نوع سرد استفاده شود.

۲-۴۱ جهت سوراخکاری لولهها، بهمنظور عدم وجود ضایعات در داخل لوله، از سوراخکاری سرد استفاده شود.

۲-۴۲ جهت اتصال فلنجها به یکدیگر باید از واشر( Gasket ) سیمدار استفاده شود.

۲-۳ توصیه میگردد از منبع تحتفشار با ظرفیت و فشار کاری مناسب، جهت جلوگیری از کارکرد مکرر پمپ جوکی در راستای تأمین فشار سیستم استفاده گردد.

۲-۴۴ در صورت استفاده از منبع تحتفشار در مسیر مابین شیر قطع کن و منبع تحتفشار، باید یک عدد شیر تخلیه نصب گردد.

۲-۴۵ تمامی اجزای تشکیلدهنده مجموعه پمپ آتشنشانی، باید روی یک شاسی فولادی نصب و تثبیت شوند.

۲-۴۶ برای شاسی مجموعه پمپها باید حداقل از ناودانی سایز ۸ استفاده گردد.

۲-۴۷ در طراحی و نصب شاسی، باید نیروها و تنشهای حاصل از ارتعاشات پمپهای نصب شده، به طور کامل در نظر گرفته شود.

۲-۴۸ تمامی جوشکارانی که عملیات جوشکاری و نصب اجزا بر روی شاسی را انجام میدهند باید دارای گواهینامه صلاحیت از نهادهای ذیصلاح باشند.

۲-۴۹ نحوه چیدمان و نصب تجهیزات باید بهگونهای باشد که فضا و دسترسی کافی جهت انجام تعمیرات و نگهداری برای تمامی المانها وجود داشته باشد.

۲-۵۰ باید از نصب قلاب استاندارد یا تجهیز مناسب جهت بارگیری، بر روی شاسی بهمنظور حمل اصولی پکیج مجموعه پمپ استفاده گردد.

۲-۵۱ باید از پیچ، مهره و واشر تخت و فنری، با سایز استاندارد و جنس گالوانیزه استفاده گردد.

۲-۵۲ فلنچها ) دندهای، جوشی و کور ( باید با فشار کاری حداقل ۱۶ بار استفاده شود.

۲-۵۳ اتصالات دندهای ( مغزی، مهرهماسوره، زانو، چپقی، سهراه و سهراه تبدیل و … ) باید از جنس سنگین و استاندارد استفاده شود .

۲-۵۴ رنگآمیزی شاسی و المانهای اصلی مجموعه پمپ آتشنشانی باید به رنگ قرمز از نوع اپوکسی(ترجیحاً کد RAL3020 ) باشد.

۲-55 نصب پلاك فلزی از نوع استیل با شناسه یکتا، به ازای هر مجموعه پمپ الزامی است. تولیدکننده مجموعه پمپ باید دارای یک پایگاه داده ای باشد که با وارد کردن شناسه یکتا، قابلیت رویت اطلاعات زیر باشد.

۱) فایل حاوی مشخصات کلی (فایل شماره ۱ ):

- مشخصات پروژه : نام و آدرس پروژه، شماره پرونده آتشنشانی

- مشخصات تولیدکننده : نام، آدرس و اطلاعات تماس، شماره سریال مجموعه پمپ، تاریخ تولید

مشخصات فنی مجموعه پمپ :

- الکتروپمپ اصلی و رزرو :

نام سازنده، نوع پمپ، توان و دور الکتروموتور، آمپر مصرفی الکتروموتور، قطر پروانه، دبی نامی (بر حسب gpm و m3/hr ) و فشار نامی

- الکتروپمپ جوکی :

نام سازنده، نوع پمپ، توان و دور الکتروموتور، آمپر مصرفی الکتروموتور، دبی نامی ) بر حسب gpm و m3/hr ( و فشار نامی ) بر حسب m ، bar و( psi

- دیزل

- تابلو فرمان

- منبع تحتفشار

فایلهای موردنظر :

۲) کاتالوگ الکتروپمپهای موردنظر (فایل شماره ۲)

۳) نقشه تابلو فرمان (فایل شماره ۳)

۴) دستورالعمل راهاندازی (فایل شماره ۴)

۵) دستورالعمل نگهداری (فایل شماره ۵)

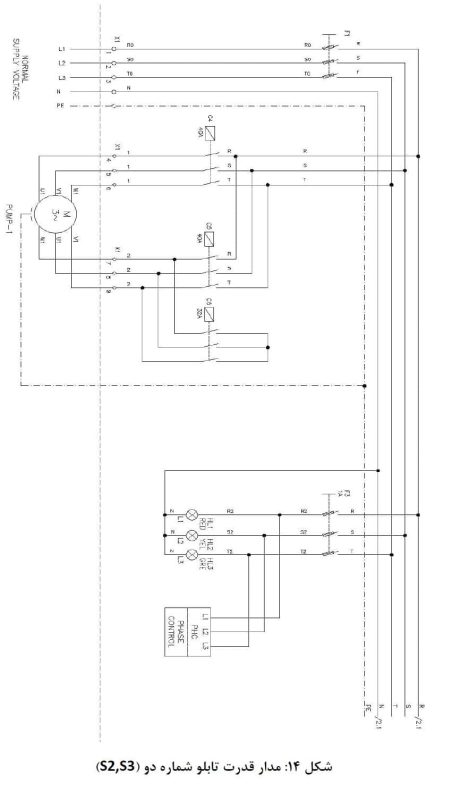

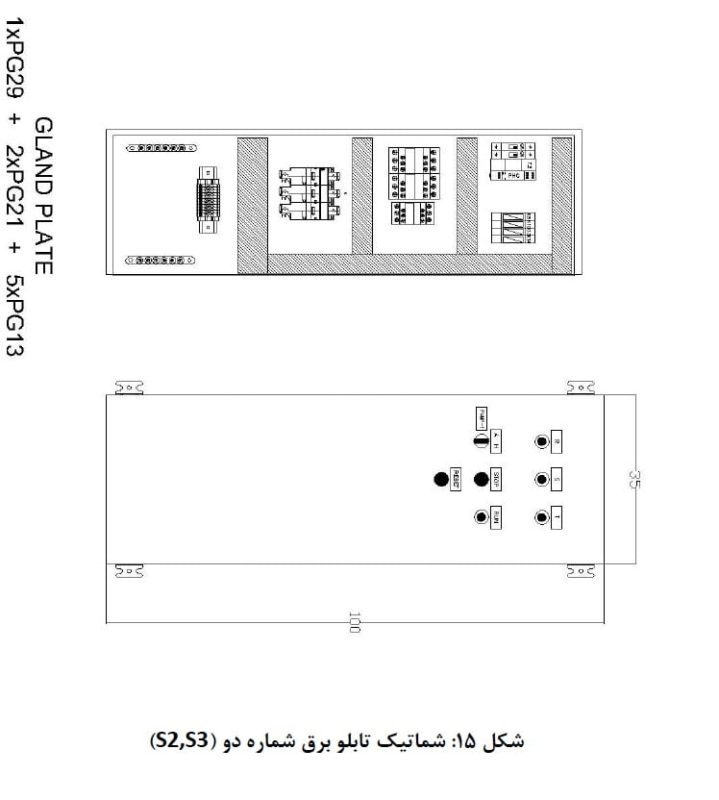

۳– الزامات الکتریکال مجموعه پمپ

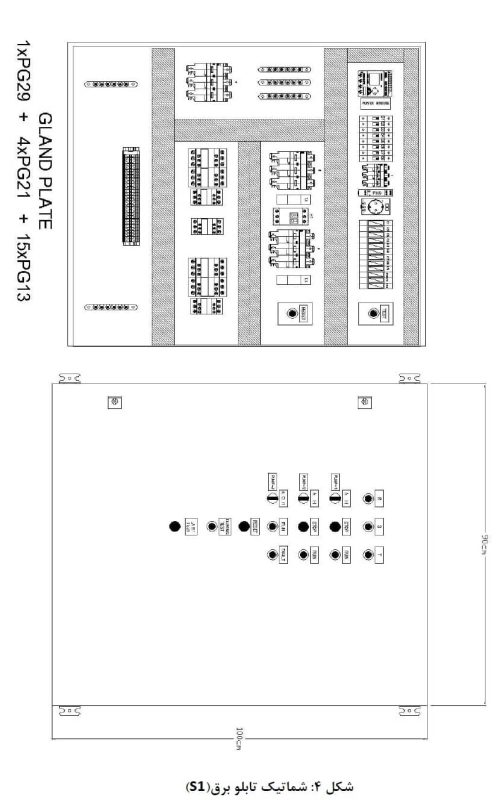

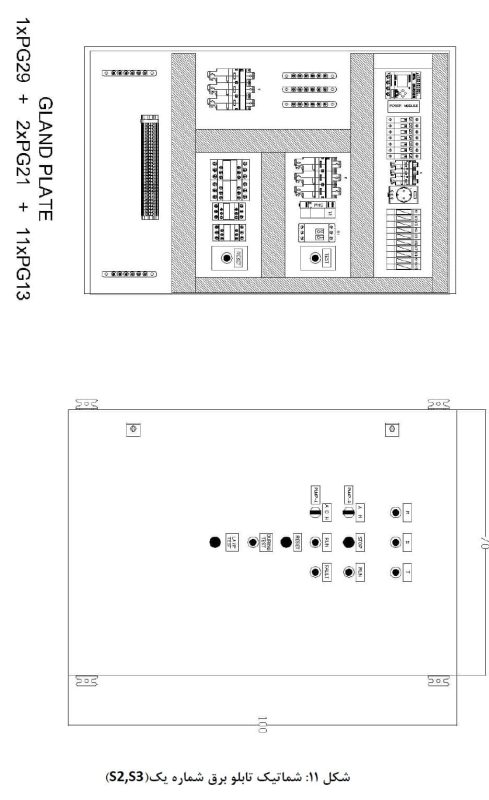

۳-۱ تابلوهای برق (جعبه تابلو و ریلهای داخلی جهت نصب تجهیزات) باید از ورق فولادی به ضخامت حداقل ۵ / ۱ میلیمتر ساخته شوند.

۳-۲ تابلو ها باید شامل قفل مناسب، لولا، صفحه مطالعه نقشه )جیب تابلو(، روبند و گوشواره جهت نصب باشند.

۳-۳ رنگآمیزی تابلو باید با رنگ کورهای الکترواستاتیک باشد.

۳-۴ تابلو باید به پلاك فلزی مشخصات فنی باکیفیت مناسب، مجهز شود.

- نام، آدرس و شماره تماس شرکت تولیدکننده

- شماره پرونده شهرسازی و آدرس محل نصب تابلو

- ضخامت ورق و درجه حفاظت تابلو ( IP )

- مشخصات الکتریکی نظیر جریان و ولتاژ نامی و فرکانس

- نوع تابلو (تعداد خط……. تعداد فاز……)

- سال ساخت تابلو

۳-۵ فضای داخل تابلو باید بهگونهای طراحی شود که دسترسی به تجهیزات داخلی بهمنظور انجام بازرسی و تعمیرات، به سهولت امکان پذیر باشد. این فضا باید بهگونهای در نظر گرفته شود که امکان توسعه تابلو حداقل به میزان 15 % وجود داشته باشد.

۳-۶ تابلو باید در محلی مناسب که عاری از هر گونه خطر حریق و انفجار باشد، نصب شود.

۳-۷ درِ تابلو باید دارای نوار لاستیکی بوده و با استفاده از شینه مسی به شینه اتصال زمین حفاظتی )ارت( متصل شود.

۳-۸ تابلو باید دارای درجه حفاظت حداقل IP54 باشند.

۳-۹ روی درب تابلو باید علامت احتیاط با ابعاد مناسب نصب شود.

۳-۱۰ تابلو میتواند به روشنایی داخلی مجهز باشد. (الزامی نمیباشد)

۳-۱۱ بهمنظور جلوگیری از صدمات احتمالی در محل ورود و خروج کابل، باید از گلند ( Cable Gland ) و برای لولههای فولادی از بوش برنجی (Brass Bush) استفاده گردد.

۳-۱۲ تمامی اتصالات الکتریکی باید با استفاده از سرسیم و کابلشو انجام شود.

۳-۱۳ کابلهایی که ممکن است در مسیر تردد، برخورد و آسیب فیزیکی قرار گیرند، باید از لوله فولادی عبور داده شوند.

۳-۱۴ نسبت قطر داخلی لوله به قطر دسته سیم و کابلها باید حداقل ۳ / ۱ )یک و سه دهم( باشد.

۳-۱۵ بستهای لولههای روکار باید از نوع دو پیچه بوده و بین لوله و دیوار یا سقف، فاصلهای در حدود ۶ میلیمتر برقرار کند.

۳-۱۶ تغییر نوع لوله از فولادی به پلاستیکی بدون جعبهتقسیم مناسب مجاز نیست.

۳-۱۷ استفاده از نوارچسب در اتصالات مجاز نمیباشد.

۳-۱۸ هادی مورداستفاده در سیمها و کابلها باید از جنس مس باشد.

۳-۱۹ کابلها باید بدون انفصال و بهصورت یکپارچه اجرا شوند.

۳-۲۰ سیمهای استفاده شده در سیمکشیها تا مقطع ۱۰ میلیمتر، از نوع تک مفتولی با عایقبندی پیویسی بوده و از این مقطع به بالا سیمها میتوانند از نوع چند مفتولی انتخاب شوند.

۳-۲۱ در صورت استفاده از سیمهای افشان بهجای مفتول، اتصال سیمها باید با استفاده از سرسیم مخصوص و یا لحیمکاری یکپارچه انجام شود.

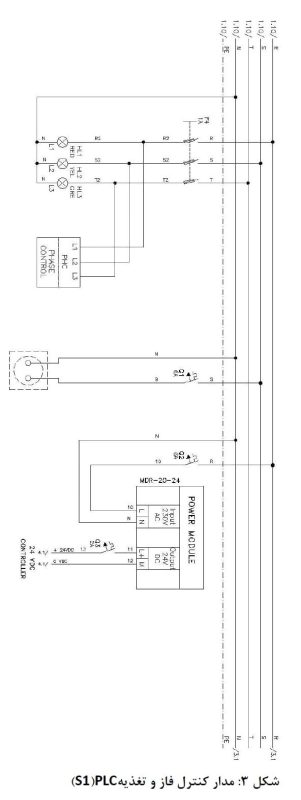

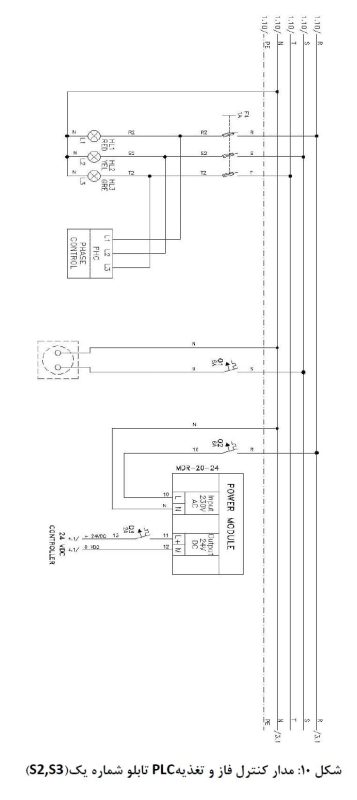

۳-22 تمامی تابلوها باید به رل هِ کنترلفاز مجهز باشند. این رله باید به یک آژیر بادی نصب شده روی بدنه تابلو، متصل شود. این آژیر نباید بهصورت خودکار قطع شده و قطع آن باید فقط بهصورت دستی و توسط اپراتور، امکان پذیر باشد. همچنین باید در صورت فعالشدن تجهیز مذکور یک سیگنال خطا (Fault) به مرکز کنترل اعلام حریق و نیز فرمانی مبنی بر عدم فعالشدن سیستم خود سرویس به PLC ارسال گردد.

۳-۲۳ تمامی تجهیزات، باید به نحو مناسب و خوانا کدگذاری شده و دارای برچسب باشند.

۳-۲۴ لولای تابلو، باید از جنس مقاوم در برابر خوردگی )گالوانیزه، استیل و …( باشند.

۳-۲۵ تمامی تجهیزات مورداستفاده، باید دارای استاندارد ملی یا بینالمللی معتبر باشند.

۳-۲۶ اتصال سیم به تابلو بدون استفاده از شینه مجاز نبوده و هر رشته سیم نول و یا اتصال زمین حفاظتی باید بهصورت مستقل به شینه مربوط به خود در تابلو متصل شود.

۳-27 بدنه تابلو باید به سیستم اتصال زمین حفاظتی متصل گردد.

۳-28 کلیدهای مینیاتوری باید از نوع تیپ C موتوری باشند.

۳-29 انشعابات تمامی مسیرهای جریان باید از خروجی کلید اصلی تابلو باشد.

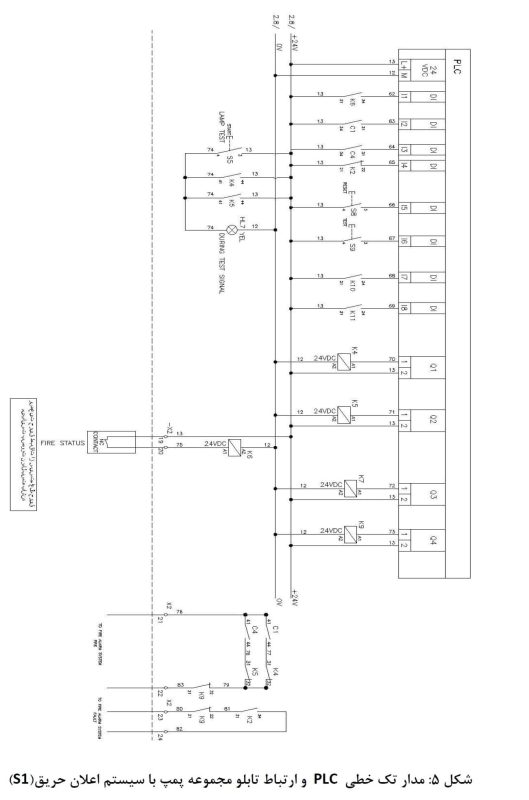

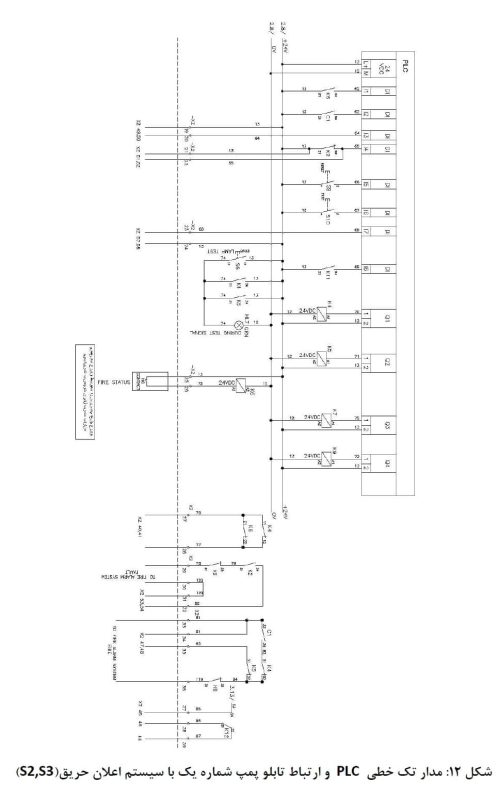

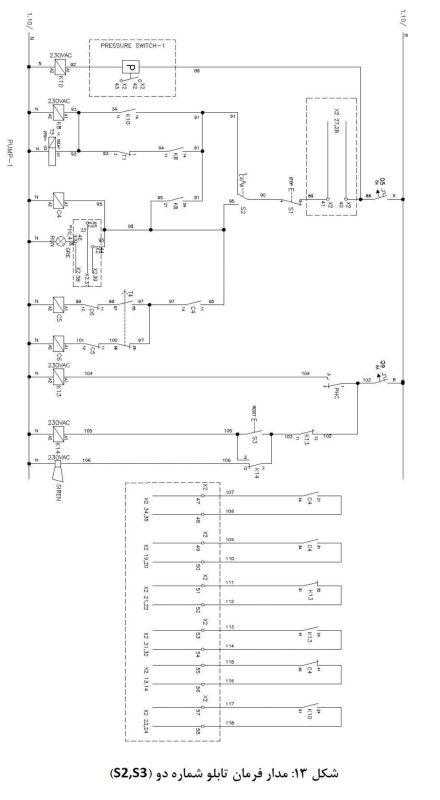

۳-۳۰ تابلوهای مجموعه پمپ باید مطابق جزئیات و نقشههای فنی این آییننامه، به سیستم کشف و اعلان حریق بهصورت Fail-safe با قابلیت ارسال فرامین Fire و Fault متصل شوند و ارتباط هر دو سیستم بهصورت کامل پایش گردد.

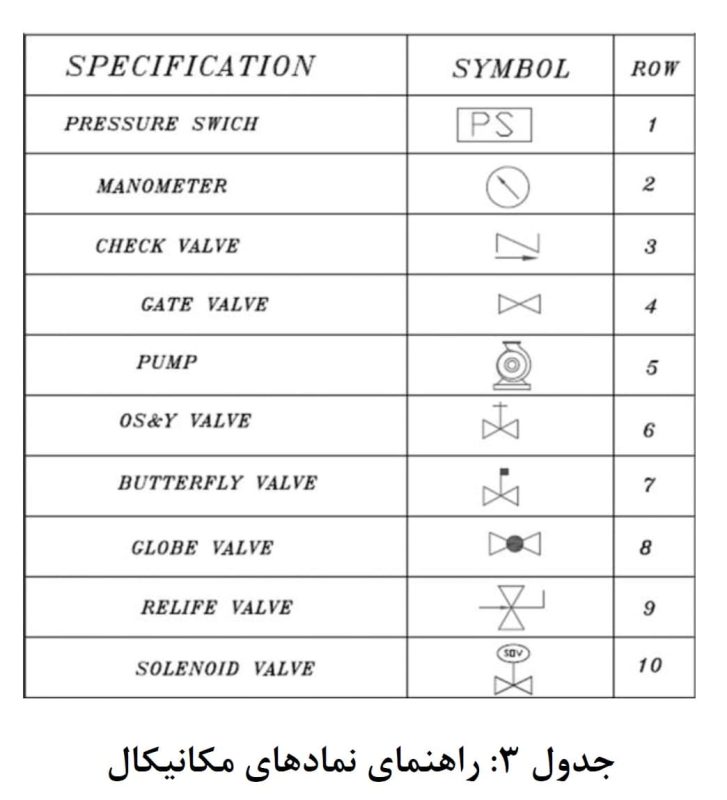

۳-۳۱ رنگ سیمها باید مطابق جدول ذیل باشد.

۳-۳۲ نقشههای اجرایی تابلو، شامل نقشه جانمایی تجهیزات الکتریکی، نقشه مدارهای قدرت، نقشه مدارهای فرمان و نقشههای اتصال به سیستم کشف و اعلان حریق، باید درون محفظه تعبیه شده داخل تابلو قرار گیرد.

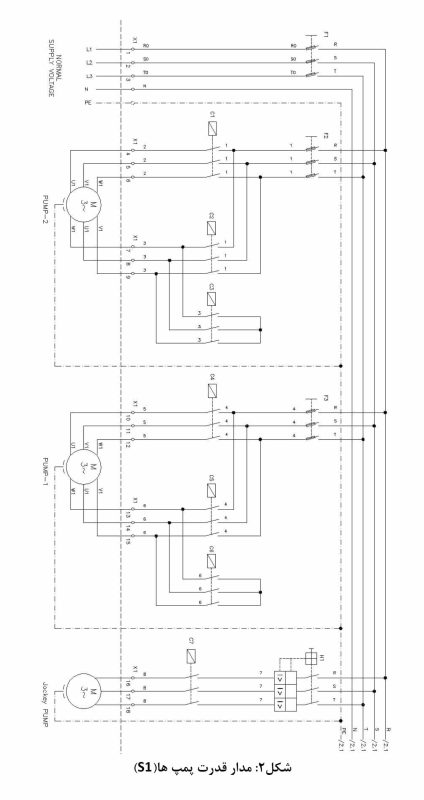

۳-۳۳ در سمت ورودی مدار قدرت پمپها باید از کلیدهای غیر قابل قطع زیر بار )سکسیونر فیوز( استفاده شود.

۳-۳۴ استفاده از بیمتال و کنترل فاز در ورودی مدار قدرت پمپهای اصلی مجاز نیست.

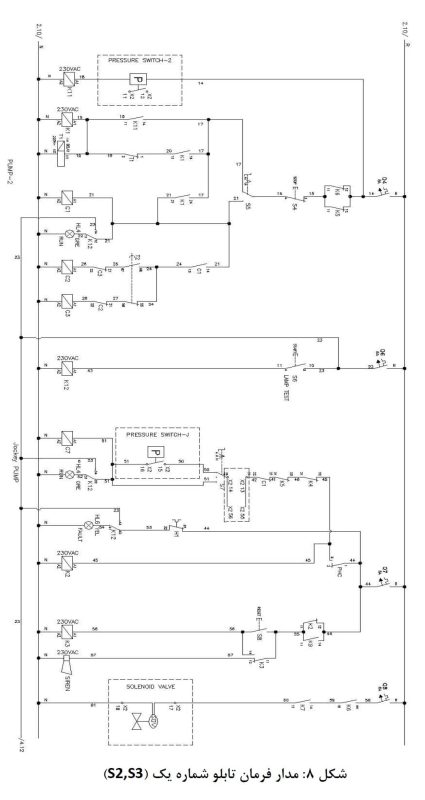

۳-۳۵ در مجموعه پمپهای ساخته شده برای ساختمانهای گروه S2 و S3 ، هر پمپ باید تابلو و مدارهای جداگانه و مخصوص به خود را داشته باشد.

۳-۳۶ توان الکتروموتورها باید بهگونهای انتخاب شود که حداکثر شدتجریان موتور در هر فاز، تحت هر شرایطی از کارکرد پمپ )شامل بارگذاری آن تحت بار نامتعادل( از شدتجریان بار کامل ( Full Load ) ضرب در ضریب مجاز اضافهبار ( Overload )، بیشتر نشود.

۳-۳۷ الکتروموتورها باید از نوع دائم کار انتخاب شود.

۳-۳۸ ورودی برق اصلی تابلوی پمپ آتشنشانی، باید مستقل باشد.

۳-۳۹ تابلوی برق پمپ آتشنشانی نباید بهعنوان جعبهتقسیم جهت برقرسانی به تجهیزات دیگر و اتصال

سیمهای ورودی و خروجی، مورداستفاده قرار گیرد.

۳-۴۰ بهمنظور جلوگیری از شدتجریان هجومی در لحظه راهاندازی پمپ، تمهیدات حافظتی مناسب باید

در نظر گرفته شود.

۳-۴۱ خطای اتصال زمین نباید بر عملکرد پمپها تأثیر داشته باشد.

۳-۴۲ استفاده از تمهیدات حفاظتی شدتجریان، در مدارهای تغذیه پمپهای اصلی مجاز نیست.

۳-43 در زمان نصب مجموعه پمپ، تابلوهای برق باید از دیوار مشترك با فضای غیر ایمن، حداقل 30 سانتی متر فاصله داشته باشند. در صورت نصب تابلو بر روی شاسی مشترك با پمپ باید تمهیدات مناسب جهت حذف و یا کاهش ارتعاشات در نظر گرفته شود.

۳-44 راهاندازی الکتروموتور برای پمپهای تا توان ۵ / ۷ کیلوات به روش مستقیم، مجاز است. برای توان های بالاتر، باید از روش ستاره-مثلث استفاده گردد.

۳-۴۵ تابلو برق ورودی باید مطابق نقشههای پیوست شده اجرا گردد.

۳-۴۶ برای کلید فیوزهای ذوب شونده مدار قدرت پمپها باید فیوز رزرو متناسب با تعداد فیوزهای اصلی در داخل تابلو در نظر گرفته شود.

۳-۴۷ جهت ثبت رویدادها و گزارشهای مربوط به عملکرد خود سرویس و پمپهای اصلی، استفاده از log در PLC الزامی است.

۳-۴۸ برای کلید فیوزهای ذوب شونده مدار قدرت پمپها باید فیوز رزرو متناسب با تعداد فیوزهای اصلی در داخل تابلو در نظر گرفته شود.

۳-۴۹ جهت ثبت رویدادها و گزارشهای مربوط به عملکرد خود سرویس و پمپهای اصلی، استفاده از log در PLC الزامی است.

۴– الزامات مربوط به نحوه راهاندازی پمپها در شرایط حریق و خود سرویس

۴-1در صورت بروز افت فشار در بالادست سیستم (فعالشدن یکی از مصرف کنندههای سیستم اطفای حریق ساختمان)، ابتدا باید پمپ جوکی بهمنظور جبران افت فشار، راهاندازی شده و باتوجهبه عدم تأمین دبی موردنیاز، فرمان راهاندازی پمپ اصلی باید صادر شود. درصورتیکه پمپ اصلی فاقد عملکرد بوده و یا در حین عملکرد دچار مشکل گردد، پمپ رزرو باید بلافاصله جایگزین آن شود. طراحی مدارهای کنترل و فرمان باید بهگونهای باشد که عملکرد پمپ جوکی ، مانع از کارکرد پمپهای دیگر نشود.

۴-۲ طراحی مدار الکتریکی باید بهگونهای باشد که در صورت افت فشار و روشنشدن هر کدام از پمپها در شرایط حریق، عملکرد آن حتی در صورت افزایش فشار تا فشار تنظیم شده اولیه، قطع نشده و به مدت ۱۰ دقیقه ادامه یابد.

۴-۳ خاموششدن خودکار مجموعه پمپ در شرایط حریق، تنها در صورت بازگشت عوامل اولیه منجر به راهاندازی پمپ، به شرایط نرمال و سپریشدن زمان ۱۰ دقیقه، مجاز میباشد.

۴-۴ تابلوهای مجموعه پمپ آتشنشانی، باید قابلیت خاموشکردن دستی سیستم را داشته باشند.

۴-۵ فعالشدن پمپها در شرایط حریق باید منجر به ارسال سیگنال به سیستم اعلان حریق و راهاندازی هشدار عمومی شود.

۴-۶ ارتباط سیستم اعلان حریق با تابلو فرمان مجموعه پمپ، باید بهصورت دوطرفه و باحالت fail-safe باشد بهطوریکه در صورت روشنشدن پمپ، فرمان مقتضی به تابلو اعلان حریق ارسال شده و همچنین در زمان حریق، مکانیزم خود سرویس از مدار خارج گردد.

۴-۷ سیستم خود سرویس باید توسط شیر تخلیه برقی )شیر سولونوئید( فعال شود، به نحوی که ابتدا فشار کلکتور خروجی کاهش یافته و سپس به دلیل افت فشار حاصله، پمپها توسط فرمان پرشر سوییچها راهاندازیگردند. در شکل ۱ محل جانمایی شیر برقی، نمایش داده شده است. لازم به ذکر است باتوجهبه حساسیت شیر تخلیه برقی ،استفاده از صافی الزامی است .

۴-۸ سیستم خود سرویس باید در بازه های زمانی از پیش مشخص شده قابل تنظیم (حداقل یک مرتبه در ماه)، مجموعه پمپ را تست نماید. سناریوی خود سرویس در کنترلر باید طوری طراحی شده باشد که بهطور خودکار موتور را روشن و کارکرد آنرا مدیریت نموده و به موقع آنرا خاموش نماید.

۴-۹ طراحی مدارهای فرمان باید به نحوی باشد که در حالت فعالشدن مکانیزم خود سرویس، یک چراغ نمایشگر روی تابلو روشن شده و فعالشدن خود سرویس را اعلان نماید. راهاندازی خود سرویس نباید منجر به هشدار اعلان حریق و فعالشدن آژیر تابلو شود.

پیوست –۱ نمونه سناریو عملکرد خود سرویس پمپها( S1 )

24VDC: ورودی برق جهت فعالشدن PLC .

: I1 ورودی دیجیتال شماره ۱ میباشد و درصورتیکه سیستم اعلان حریق فعال گردد، رله k6 منجر به غیر

فعالشدن سیستم خود سرویس میگردد.

:I2 ورودی دیجیتال شماره ۲ میباشد که بعد از فعالشدن کنتاکتور C1 سیگنال موردنظر به این ورودی ارسال میگردد.

:I3 ورودی دیجیتال شماره ۳ میباشد که بعد از فعالشدن کنتاکتور C4 سیگنال موردنظر به این ورودی ارسال میگردد.

:I4 ورودی دیجیتال شماره ۴ میباشد و در صورت اختلال در فازهای ورودی)کنترل فاز( رله k2 منجر به ارسال سیگنال خطا به تابلو اعلام حریق و فعالشدن آژیر تابلو مجموعه پمپ میگردد و در نهایت باعث غیرفعالشدن سیستم خود سرویس میگردد .

:I5 ورودی دیجیتال شماره ۵ میباشد که در زمان عملکرد سیستم خود سرویس، در صورت بروز خطا و غیرفعالشدن PLC ، پس از برطرفکردن خطا توسط اپراتور با فشردن کلید بازنشانی ( RESET )، سیستم خود سرویس به حالت اولیه برگشته و امکان راهاندازی مجدد )دستی یا اتوماتیک( سیستم خود سرویس مهیا میگردد.

:I6 ورودی دیجیتال شماره ۶ میباشد که با فشردن کلید تست فرایند خود سرویس شروع میگردد، لازم به توضیح است که این عملکرد جهت کارکرد دستی سیستم خود سرویس بوده و عملیات خود سرویس اتوماتیک بهصورت ماهیانه نیز انجام میگردد .

:I7 ورودی دیجیتال شماره ۷ میباشد که عملکرد پرشر سوئیچ پمپ اول را پایش مینماید.

:I8 ورودی دیجیتال شماره ۸ میباشد که عملکرد پرشر سوئیچ پمپ دوم را پایش مینماید.

:Q1 خروجی دیجیتال شماره ۱ میباشد که بعد از فعالشدن عملیات خود سرویس (دستی یا اتوماتیک) منجر به فعالسازی رله K4 میگردد و باعث غیرفعالشدن پمپ اصلی شماره ۱، پمپ جوکی و مانع از ارسال سیگنال حریق به تابلو اعلان حریق میگردد. زمان فعالبودن این خروجی باید ۱۱ دقیقه در نظر گرفته شود.

:Q2 خروجی دیجیتال شماره ۲ میباشد که بعد از فعالشدن عملیات خود سرویس (دستی یا اتوماتیک) منجر به فعالسازی رله K5 میگردد که باعث غیرفعالشدن پمپ اصلی شماره ۲ ،پمپ جوکی و مانع از ارسال سیگنال حریق به تابلو اعلان حریق میگردد. زمان فعال بودن این خروجی باید ۱۱ دقیقه در نظر گرفته شود.

:Q3 خروجی دیجیتال شماره ۳ میباشد که جهت فعالسازی شیر برقی در نظر گرفته شده و هر مرتبه با خروجی Q1,Q2 فعال میگردد.

:Q4 خروجی دیجیتال شماره ۴ میباشد که وظیفه ارسال سیگنال خطا به تابلو اعلان حریق و فعالسازی آژیر بادی نصب شده بر روی تابلو را بر عهده دارد.

پیوست -۲ مشخصات پمپ

بدنه پمپ باید بهگونهای ساخته شود که اجازه بازرسی پروانه ها و سایر قطعات داخلی را بدون ایجاد مزاحمت برای لولهکشی مکش و دهش فراهم نماید. بدنه باید شامل تمهیداتی جهت تسهیل دمونتاژ کردن آن بدون نیاز به استفاده از گوه یا ابزار مشابه باشد .

پمپ باید دارای پایه بوده یا تمهیدات لازم جهت الحاق پایه را داشته باشد و یا دارای یک ساپورت (نظیر سوراخ پیچ و صفحهای جهت اتصال پایه به پمپ) باشد .

یک مجرای تخلیه باید بهگونهای تعبیه شده باشد که تمامی قطعات بدنه پمپ بتواند از طریق آن، از آب تخلیه شود. این مجرا باید بهگونهای رزوه شده باشد که امکان نصب سرپوش با مشخصات ذیل بر آن وجود داشته باشد:

- اینچ کوچکتر نباشد ½ از لوله با سایز

- از مواد مقاوم در برابر خوردگی ساخته شده باشد

ریختهگری پمپ باید دارای سطح هموار و عاری از پوستهپوستهشدگی، برآمدگی، ترك، تاول، سوراخشدن و هر نوع عیب و نقصی که بر کارایی مورد انتظار آن تأثیرگذار است، باشد .

پمپ باید دارای رینگ بدنه باشد، این رینگ باید از موادی ساخته شده باشد که دچار ساییدگی و خراش نشود. رینگها باید به گونه در بدنه تحکیم شده باشند که اجازه حرکت محوری یا دورانی را نداشته باشند. الزامی به در نظر گرفتن رینگ پروانه نیست .

استفاده از پروانه چدنی در پمپهای آتشنشانی مجاز نمیباشد .

پروانهها باید در یکجهت محوری بهگونهای تحکیم شده باشند که امکان تماس با بدنه در شرایط عملکردی را نداشته باشند .

پروانه ها باید از نوع بسته باشد. بدین ترتیب که با استفاده از دیواره های جانبی یا پوشش های مناسب، مسیر آب پروانه، از مکش به محیط پیرامونی به طور کامل محصور و بسته شده باشد .

الزامات محل نصب پمپ آتشنشانی (از نظر استحکام و تحمل وزن و ارتعاشات) باید توسط سازنده پمپ مشخص شده و جزئیات کامل اجرایی آن بهمنظور آگاهی مهندسین معمار، سازه و مالک پروژه منتشر شود .

جنس پلاکهای پمپ باید از نوع مقاوم در برابر خوردگی بوده و کلیه نوشتهها به نحو مناسب و دائمی با عمق حداقل ۱.0 میلیمتر روی آن حک شده باشد.

جهت دوران پمپ باید توسط پیکانی جهتدار، روی هر یک از پمپها مشخص شده باشد.

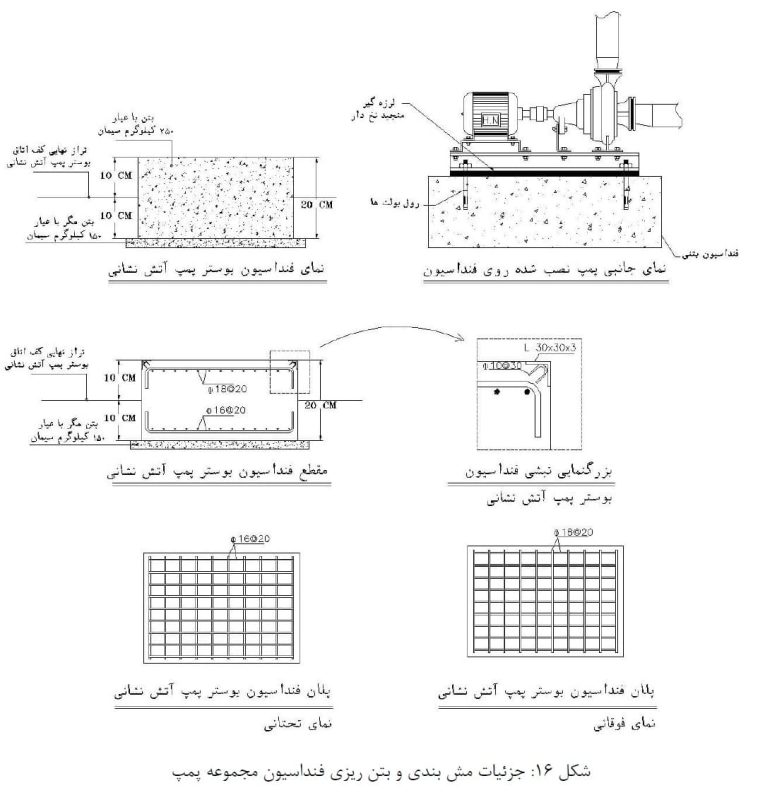

پیوست ۳ – جزئیات اجرای فونداسیون محل نصب مجموعه پمپ

محل نصب پمپهای آتشنشانی باید دارای زیرسازی مناسب باشد. فنداسیون محل نصب باید مطابق جزئیات مندرج در تصویر ۷، مش بندی و بتن ریزی شود.

پیوست -۴ آزمون پمپها

۴–۱ آزمون عملکرد

پمپ باید در سرعت اسمی تحت آزمون عملکرد قرار بگیرد. منحنی های عملکردی باید بهگونهای ترسیم شوند که بازدهی، توان حقیقی ( KW ) و هد مجموع تولید شده در حالت بدون جریان، در ظرفیت اسمی و 150 %ظرفیت اسمی و همچنین در ظرفیت های میانی انتخابی بین ظرفیت حالت بدون جریان و بیشینه ظرفیت های بالاتر از 150 %ظرفیت اسمی را نمایش دهد. آزمون عملکرد مجاز است در ۱۰ ±سرعت اسمی، انجام شده و منحنی های عملکردی برای سرعت اسمی دقیق، به کمک روابط ریاضی، استخراج گردند. در تصویر ذیل نمونه ای از یک منحنی عملکرد نمایش داده شده است .

۴-۲ آزمون دوام

پمپهای بدنه مجزا با شفت عمودی، باید 24 ساعت در بیشینه سرعت و ظرفیت اسمی و با استفاده از بزرگترین قطر پروانه، مورد آزمون دوام قرار بگیرند. در حین این آزمون، نباید اثری از سایش در یاتاقان ها با افزایش توان موردنیاز پمپ، مشاهده شود. همچنین یاتاقان های پایینی باید در شرایط غیرعملکردی و در حین آزمون دوام، عاری از آب باقی بمانند.

۴–۳ آزمون استحکام هیدرواستاتیک

بدنه و قسمت دهش پمپهای بدنه مجزا، مکش از انتها و خطی، باید ۱ دقیقه به طور ممتد، فشار هیدرواستاتیکی معادل ۲ برابر بیشینه فشار کاری یا ۴۰۰ psi هر کدام بزرگتر بود، را تحمل نمایند.

هر پمپ باید به مدت حداقل ۵ دقیقه در فشاری معادل ۱.۵ برابر بیشینه فشار کاری یا ۲۵۰ psi هر کدام که بزرگتر باشد، تحت آزمون قرار گیرد بهطوریکه در آزمون فشار، هیچگونه نشتی و گسیختگی مشاهده نشود.

فرایند تست:

تست دستی: با فشردن کلید تست در تابلو برق مجموعه پمپ، ابتدا شیر برقی باز شده و با ایجاد افت فشار، پمپ اول فعال میگردد و همزمان با فعالسازی شیر برقی پمپ دوم و پمپ جوکی توسط رله K5 از مدار خارج می گردند. پس از فعالشدن پمپ اول، شیر برقی بسته شده و پمپ اول پس از مدت ۱۰ دقیقه کارکرد توسط تایمر T3 خاموش میگردد. باتوجهبه اینکه تایمر PLC بروی ۱۱ دقیقه تنظیم شده است رله K5 پس از یک دقیقه غیرفعال شده و سپس با باز شدن مجدد شیر برقی سناریو فوق توسط رله K4 و تایمر T1 اجرا میگردد.

تست اتوماتیک: روند فوقالذکر باید حداقل یکبار در ماه توسط PLC بهصورت اتوماتیک، در روز و ساعت از پیش تعیین شده انجام پذیرد.

ارتباط سیستم اعلام حریق و تابلو مجموعه پمپ:

حالت حریق : ارتباط تابلو اعلام حریق با تابلو مجموعه پمپ بهصورت Fail Safe بوده و در صورت ارسال سیگنال حریق از تابلوی اعلام حریق، سیستم خود سرویس از مدار خارج گردیده و پمپها در حالت آمادهبهکار جهت شرایط حریق قرار میگیرند.

حالت خطا: ارتباط تابلو اعلام حریق با تابلو مجموعه پمپ بهصورت Fail Safe بوده و در صورت بروز خطا سیگنالی مبنی بر وجود خطا در سیستم مجموعه پمپ به تابلو اعلام حریق ارسال میگردد.

خطای عملکرد شیر برقی:

عدم فعالشدن شیر برقی: درصورتیکه به هر دلیلی شیر برقی فعال نگردد، باتوجهبه عدم تخلیه آب و عدم فعالشدن پمپ، پس از مدتزمان ۱۵ ثانیه خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد.

عدم بستهشدن شیر برقی : درصورتیکه به هر دلیلی شیر برقی بسته نگردد، به دلیل وجود مصرف و عدم خاموششدن پمپ موردنظر به دلیل افت فشار در سیستم، پس از مدتزمان ۱۵ ثانیه پیام خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد.

عدم عملکرد پرشر سوئیچ :

عدم ارسال فرمان فعالسازی: درصورتیکه پس از مدتزمان 15 ثانیه از باز بودن شیر برقی و افت فشار سیستم به هر دلیلی پمپ فعال نگردد، شیر برقی بسته شده و پیام خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد.

عدم ارسال فرمان قطع: درصورتیکه به هر دلیلی پس از مدتزمان ۱۵ ثانیه بعد از فعالشدن پمپ در فرایند خود سرویس، فرمان تأمین فشار از طریق پرشر سوئیچ به سیستم ارسال نگردد، پیام خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد.

خطای کنترل فاز:

درصورتیکه در زمان خود سرویس کنترل فاز عمل کند، پیام خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد و پس از خاموششدن پمپ سیستم خود سرویس از مدار خارج میشود.

عدم عملکرد پمپها :

درصورتیکه پمپ به هر دلیلی فعال نگردد بهعنوانمثال اشکال در مدار قدرت، فرمان یا گری پاژ پمپ، پس از ۱۵ ثانیه باتوجهبه عدم تأمین فشار، پیام خطا به سیستم اعلام حریق ارسال شده و آژیر بادی فعال میگردد.

قطع برق تابلو:

درصورتیکه برق تابلو به هر دلیل قطع گردد، پیام خطا به سیستم اعلام حریق ارسال میگردد.

کلید تست چراغ:

با فشردن این کلید تمامی چراغهای تابلو تست میگردند.

لازم به تذکر است در حین فرایند تست، در صورت ارسال سیگنال حریق از سوی تابلو اعلام حریق، فرایند تست متوقف گردد و مجموعه پمپ در حالت آمادهبهکار قرار گیرند.